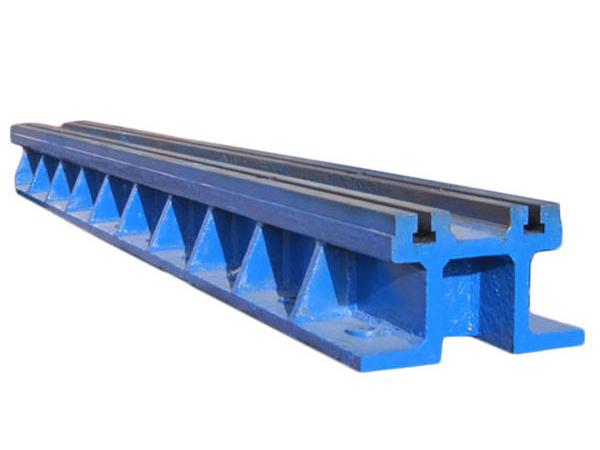

双槽地轨

双槽地轨作为工业领域中设备安装与定位的核心基础构件,在传统单槽地轨的设计基础上优化升级,以双平行 T 型槽为核心结构亮点,兼具灵活安装、高精度支撑、强承载能力等优势,能更高效地适配多设备协同、大型工件固定等复杂工业场景,广泛应用于机械制造、自动化生产、精密检测等领域。一、核心结构与设计优势双槽地轨的核心特征是在其工作面开设两条平行且规格统一的 T 型槽(槽间距可根据需求定制),配合专用 T 型螺栓

咨询热线: 400-050-7100 / 15733708867

双槽地轨作为工业领域中设备安装与定位的核心基础构件,在传统单槽地轨的设计基础上优化升级,以双平行 T 型槽为核心结构亮点,兼具灵活安装、高精度支撑、强承载能力等优势,能更高效地适配多设备协同、大型工件固定等复杂工业场景,广泛应用于机械制造、自动化生产、精密检测等领域。

地轨核心结构与设计优势

双槽地轨的核心特征是在其工作面开设两条平行且规格统一的 T 型槽(槽间距可根据需求定制),配合专用 T 型螺栓使用,相比单槽地轨,在功能适配性上实现了显著提升,具体优势如下:

更稳定的双向固定能力

双 T 型槽可同时嵌入两组 T 型螺栓,从设备底座的两个受力点同步固定,避免单槽固定时可能出现的 “单侧偏移” 问题。例如安装大型数控机床、重型锻压设备时,双槽固定能让设备底座与地轨的连接更紧密,有效抵消设备运行时的振动冲击力,减少位移风险。

灵活的多设备 / 多工件布局

两条平行槽可独立或协同使用:既可以在同一地轨上固定两台小型设备(如两台精密磨床),也可以通过双槽配合长条形压板,固定超宽、超长的大型工件(如工程机械车架、船舶零部件),无需额外拼接多根地轨,简化布局流程。

精准的平行度与同轴度控制

双槽的加工过程严格遵循 “平行度公差标准”(通常≤0.03mm/m),确保两条槽的中心线始终保持平行。这一特性对自动化生产线(如汽车零部件组装线)尤为重要 —— 当多台设备沿双槽排布时,能轻松保证设备间的同轴度,避免因定位偏差导致的生产误差。

地轨核心性能特点

高精度保持性

双槽地轨的工作面(包括两条 T 型槽的上表面、侧面)均经过铣削→精磨两步精密加工,平面度误差可根据精度等级控制在 0.01-0.05mm/m 之间,具体精度分级及适用场景如下:精度等级 平面度误差(mm/m) 适用场景

0 级 ≤0.01 超精密设备安装(如光学检测仪器、航空航天零部件加工机床)、高精度工件检测

1 级 ≤0.03 精密设备安装(如数控机床、激光切割机)、中型工件装配与检测

2 级 ≤0.05 普通设备安装(如车床、铣床)、重型工件焊接与固定

强承载与耐磨损

材质选择:采用高强度铸铁 HT200-HT300,其中 HT200 适用于承载 3 吨以下设备,HT250 适用于 3-10 吨重型设备,HT300 可适配 10 吨以上超重型场景(如大型锻压机),材质本身具备优异的抗压性与抗变形能力。

硬度与耐磨性:工作面经时效处理(自然时效 6 个月以上或人工时效 200-300℃保温)后,硬度可达 HB170-240,既能抵抗设备长期重压导致的凹陷,又能减少 T 型螺栓滑动时的槽壁磨损,使用寿命可达 8-10 年。场景适配性强

耐腐蚀版本:部分产品表面会进行 “磷化处理” 或 “环氧树脂喷涂”,可在潮湿车间、酸碱清洗区等恶劣环境中使用,防止铸铁生锈导致的精度下降。

模块化拼接:单根地轨长度可从 1 米延伸至 6 米(常见规格如 2000×300×350mm、3000×400×400mm,长 × 宽 × 高),多根地轨可通过螺栓拼接成线性、矩形或 L 型基础框架,适配不同车间布局需求。

地轨典型应用场景

重型设备安装基础

适用设备:大型车床、镗床、立式加工中心、重型锻压设备、自动化冲压生产线等。

核心作用:通过双槽固定设备底座,分散设备运行时的振动载荷,避免设备因 “单点受力” 导致的底座变形,确保设备主轴与工作台的垂直度、平行度长期稳定,保障加工精度。大型工件检测与装配

检测场景:检测工程机械车架、风电叶片法兰、船舶发动机缸体等大型工件时,利用双槽固定工件,配合百分表、激光干涉仪等工具,精准测量平面度、平行度、同轴度等指标。

装配场景:装配重型变速箱、矿山机械齿轮箱时,双槽可同时固定工件与装配工装,避免装配过程中工件移位,提升装配精度与效率。自动化生产线与流水线

典型案例:汽车底盘组装线、新能源电池模组生产线、家电外壳冲压流水线。

应用方式:将多根双槽地轨拼接成线性轨道,配合移动工装台(通过 T 型螺栓与双槽锁定),实现工件在不同工位间的精准转运与定位,满足 “多规格产品柔性生产” 需求。焊接与铆接工装

适用场景:大型钢结构件(如厂房钢梁、桥梁支座)的焊接、压力容器的铆接作业。

核心优势:双槽可固定工件的两个基准边,确保焊接 / 铆接过程中工件不会因热变形发生偏移,减少焊后矫正工序,提升产品合格率。

地轨安装与维护要点

安装前准备

场地要求:地面需平整(平面度误差≤5mm/m)、坚实(承载力≥地轨 + 设备总重量的 1.2 倍),避免后期地面沉降导致地轨变形。

地轨检查:检查外观无铸造砂眼、裂纹、磕碰;用水平仪检测工作面平面度,确保符合所选精度等级要求。

时效处理:新购地轨需确认已完成时效处理(厂家提供检测报告),未处理的需自行进行人工时效(250℃保温 4 小时,随炉冷却)。安装步骤

地面放线:根据设备布局图纸,标记地轨安装位置,确保双槽中心线与设备基准线对齐。

铺设垫铁:在地轨下方每隔 500-800mm 放置一组调整垫铁(每组 3-4 块),用于找平。

地轨就位:将地轨放置在垫铁上,用水平仪(精度 0.02mm/m)检测工作面水平度,通过调整垫铁使水平度误差≤0.03mm/m(1 级精度要求)。

固定与加固:用膨胀螺栓将地轨两端固定在地面,多根拼接时需用连接板锁定相邻地轨,确保拼接处平面度误差≤0.02mm。

精度复检:安装完成后,静置 24 小时,再次检测平面度与平行度,确认无变化后即可安装设备。日常维护

清洁:每日用棉布擦拭 T 型槽内的铁屑、灰尘,避免杂质导致螺栓滑动卡顿;每周用柴油清洗槽壁,擦干后涂抹少量润滑油(如 32 号机械油)。

精度校准:每季度用激光干涉仪检测工作面平面度,若误差超过标准,需通过调整垫铁重新找平。

防腐:潮湿环境中,每月在非工作面喷涂防锈油;发现槽壁生锈,需用细砂纸打磨后补涂防锈漆。

双槽地轨凭借 “双槽协同固定”“高精度适配”“强场景兼容性” 的特点,成为工业生产中连接设备与地面的 “精准桥梁”,既能满足单设备的稳定运行需求,也能支撑多设备协同的柔性生产,是现代智能制造车间不可或缺的基础构件。

本产品为双T型槽地轨,

常用规格:

3000×400×300

4000×400×300

4500×450×350

技术参数(通用规格)

| 参数类别 | 具体说明 |

| 材质 | 高强度铸铁 HT200、HT250、HT300(可按需选择) |

| 工作面硬度 | HB170-240 |

| 精度等级 | 0 级、1 级、2 级 |

| T 型槽规格 | 槽宽 12-50mm(常见 16mm、20mm、24mm),槽间距 50-300mm(可定制) |

| 单根尺寸范围 | 长度 1000-6000mm,宽度 150-500mm,高度 150-400mm(支持非标准定制) |

| 最大承载能力 | HT200≤3 吨 / 米,HT250≤10 吨 / 米,HT300≤15 吨 / 米 |

| 环境适应性 | 常规版:-10℃~60℃干燥环境;耐腐蚀版:-20℃~80℃潮湿 / 酸碱环境(pH4-pH9) |