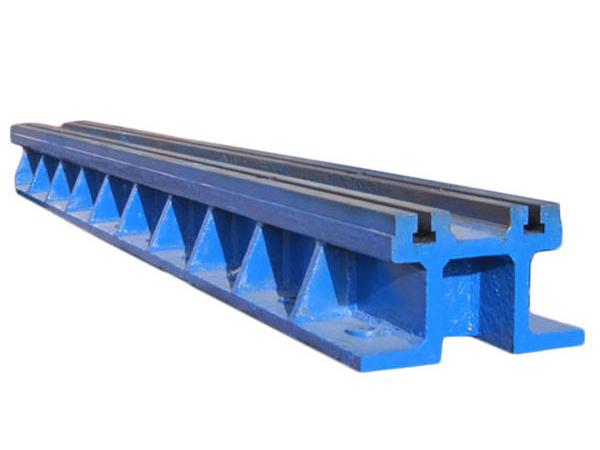

地轨平台

地轨平台,又称铸铁地轨平台,是工业生产领域中用于设备安装、工件检测、装配焊接等场景的核心基础构件。它以高强度铸铁为核心材质,通过精密加工工艺打造,兼具稳固性、高精度与耐用性,能为各类工业操作提供标准化、可调节的支撑基准,广泛适配机械制造、汽车工业、航空航天、工程机械等多个领域的生产与检测需求。一、核心产品特性地轨平台的核心优势围绕 “稳定、精准、灵活、耐用” 四大维度展开,具体特性如下:灵活可调的

咨询热线: 400-050-7100 / 15733708867

地轨平台,又称铸铁地轨平台,是工业生产领域中用于设备安装、工件检测、装配焊接等场景的核心基础构件。它以高强度铸铁为核心材质,通过精密加工工艺打造,兼具稳固性、高精度与耐用性,能为各类工业操作提供标准化、可调节的支撑基准,广泛适配机械制造、汽车工业、航空航天、工程机械等多个领域的生产与检测需求。

一、核心产品特性

地轨平台的核心优势围绕 “稳定、精准、灵活、耐用” 四大维度展开,具体特性如下:

灵活可调的安装适配性

平表面普遍设计有T 型槽(单槽 / 双槽 / 多槽) ,T 型螺栓头部可直接嵌入槽内,螺栓杆伸出后与螺母配合,能快速稳固设备底座;同时,螺栓可沿槽长方向自由滑动,无需拆卸设备即可微调位置,轻松满足不同生产场景下设备布局的动态调整需求,大幅提升安装与改线效率。

高精准的平面保持性

平台的核心工作面(含 T 型槽上表面)需经过铣削、磨削或刮研等精密加工工艺处理,确保优异的平面度与平行度。根据使用场景的精度需求,其精度等级分为三大类:

0 级精度:平面度误差极小(通常≤0.02mm/m),适用于超精密设备安装(如光学仪器、航空航天零部件加工设备)及精密测量场景;

1 级精度:平面度精度较高(≤0.04mm/m),适配数控机床、高精度磨床等精密设备的安装与工件检测;

2 级精度:满足常规工业需求(≤0.08mm/m),可用于普通机床、自动化生产线、一般工件装配等场景,是工业领域应用最广泛的精度等级。

强耐磨损与长使用寿命

主体采用HT200-HT300 高强度铸铁材质,本身具备良好的耐磨性;同时,铸件需经过自然时效(6 个月以上)或人工时效(200-300℃保温处理) ,充分消除铸造内应力,避免长期使用中因应力释放导致变形,确保平台在高频次、高负载工况下仍能保持性能稳定,使用寿命可达 10 年以上。

场景化的耐腐蚀能力

基础款地轨平台具备铸铁本身的抗锈蚀能力,而针对潮湿车间、酸碱环境(如化工设备区、电镀车间),可定制表面特殊处理款(如发黑处理、镀锌处理、喷涂防腐涂层),能有效抵抗水汽、化学介质侵蚀,拓宽平台的应用边界。

环保可持续的材料属性

铸铁材质可 100% 回收再利用,符合现代工业 “低碳可持续” 的发展理念。当平台达到使用寿命后,可通过专业回收渠道重新熔炼加工,减少工业废料污染,同时为企业降低长期物料成本。

二、核心技术参数

地轨平台的技术参数需根据实际应用场景(如设备重量、精度要求、安装空间)选择,关键参数如下表所示:

| 参数类别 | 具体规格与说明 |

| 材质 | 主流为 HT200-HT300 高强度铸铁: HT200:适用于承载≤3 吨的设备(如小型车床、检测仪器); HT250:适用于承载 3-10 吨的设备(如中型铣床、锻压设备); HT300:适用于承载>10 吨的重型设备(如大型镗床、重型生产线)。 |

| 工作面硬度 | 普遍为 HB170-240:硬度适中,既保证表面耐磨性,又避免过硬导致设备底座损伤,或过软引发平台变形。 |

| 精度等级 | 0 级、1 级、2 级(具体误差范围参考 GB/T 22095-2008《机床夹具零件及部件 地轨》标准)。 |

| 规格尺寸 | - 常规单根尺寸:长度 1000mm-6000mm,宽度 150mm-500mm,高度 150mm-400mm(如 1500×150×150mm、3000×300×350mm); |

| 定制服务: | 可根据用户场地、设备尺寸,拼接多根地轨形成线性 / 矩形框架,或定制非标准尺寸(如超长 8 米地轨、超宽 600mm 地轨)。 |

| T 型槽配置 | 槽数:单槽、双槽、多槽(根据设备固定点数量选择); |

| 槽宽: | 常见 12mm、16mm、20mm、24mm(匹配对应规格的 T 型螺栓)。 |

三、典型应用场景

地轨平台凭借其多功能性,可适配多种工业场景,核心应用如下:

精密设备安装基础

作为大型机床(车床、铣床、镗床、磨床)、锻压设备、自动化生产线的 “地基基准”,通过 T 型槽实现设备与地面的刚性连接,有效抑制设备运行时的振动与移位,确保高精度加工(如零部件尺寸公差≤0.01mm)的稳定性。

大型工件检测平台

在检测工程机械零部件(如发动机缸体)、汽车底盘件、航空航天构件时,利用 T 型槽固定工件,配合百分表、千分表、水平仪等工具,可精准测量工件的平面度、平行度、垂直度等精度指标,误差可控制在 0.005mm 以内。

工件装配与焊接工装

装配场景:为大型设备(如发电机组、压力容器)的零部件装配提供稳定支撑,通过 T 型槽定位各部件位置,保证装配同轴度、同心度;

焊接场景:固定大型钢结构件(如桥梁构件、机床床身),避免焊接过程中工件移位导致的变形,提升焊接接头的精度与强度。

定制化流水线框架

根据生产工艺需求,将多根地轨平台拼接成线性、环形或矩形框架,搭建灵活可变的生产线(如汽车零部件组装线、电子产品总装线)。配合轨道小车、输送带等设备,可实现物料的精准运输与定位,适配多规格产品的批量生产。

四、安装与维护要点

正确的安装与维护是保证地轨平台性能的关键,具体流程如下:

(一)安装前准备

场地勘察:安装地面需坚实、平整(地面平整度误差≤5mm/m),需提前核算地面承重能力(需≥地轨 + 设备总重量的 1.2 倍),避免后期地面沉降导致平台变形;

平台检查:开箱后检查平台外观(无裂纹、砂眼、磕碰痕迹),并通过百分表、平尺等工具复核平面度、尺寸精度,确保符合订单要求;

时效处理:若为新铸造平台,需确认已完成自然时效或人工时效(未完成时效的平台禁止直接安装,否则易出现后期变形)。

(二)安装流程

基础找平:在地面铺设垫铁(或灌浆层),通过水平仪调整垫铁高度,确保平台放置后整体水平度误差≤0.1mm/m;

固定定位:将平台放置于垫铁上,通过 T 型螺栓初步固定,再次复核水平度与平面度,确认无误后拧紧螺栓(若为多根拼接,需保证相邻平台接缝处高度差≤0.03mm);

二次灌浆:对于重型设备场景,可在平台底部与地面之间灌注高强度灌浆料,增强整体稳定性(灌浆料需养护 7 天以上方可投入使用)。

(三)日常维护

清洁保养:每日使用后,用棉布擦拭平台表面,清除铁屑、油污(避免使用腐蚀性清洁剂);长期不用时,需在工作面涂抹防锈油,覆盖防尘罩;

精度校准:每半年至一年,通过平尺、水平仪复核平台平面度,若误差超差,需通过刮研或调整垫铁进行修正;

负载管控:严禁超过平台额定承载能力放置设备(短期过载可能导致平台永久变形),避免重物撞击工作面。

五、选型建议

用户在选择地轨平台时,可遵循以下原则:

按承载选材质:设备重量≤3 吨选 HT200,3-10 吨选 HT250,>10 吨选 HT300;

按精度选等级:精密测量、超精密设备选 0 级,数控机床、高精度检测选 1 级,普通设备安装、常规装配选 2 级;

按场景选规格:小型设备或狭窄空间选单根短尺寸平台,大型设备或流水线选多根拼接款,潮湿 / 酸碱环境选防腐处理款。

地轨平台作为工业生产的 “基础基准”,其性能直接影响设备运行精度与生产效率,选择符合自身需求的产品,并配合规范的安装与维护,可最大化发挥其价值,为企业生产提供稳定保障。

一、地轨基础规格尺寸表(单位:mm)

| 规格型号(长 × 宽 × 高) | 适用场景 | 承载参考(吨 / 米) | 常见槽型配置 |

| 1500×150×150 | 轻型设备装配、检测 | 1-2 | 单 T 型槽(宽 14mm) |

| 1500×200×150 | 轻型设备焊接、定位 | 1.5-2.5 | 单 T 型槽(宽 18mm) |

| 1500×250×300 | 中型设备试验、拼接 | 3-5 | 双 T 型槽(宽 18mm) |

| 1500×300×400 | 中型设备承载、固定 | 4-6 | 双 T 型槽(宽 22mm) |

| 2000×200×300 | 中型工件焊接、装配 | 3-4 | 单 T 型槽(宽 18mm) |

| 2000×250×300 | 中型设备检测、调试 | 3.5-5 | 双 T 型槽(宽 18mm) |

| 2000×300×350 | 重型设备定位、拼接 | 5-7 | 双 T 型槽(宽 22mm) |

| 2000×350×350 | 重型工件装配、试验 | 6-8 | 三 T 型槽(宽 22mm) |

| 2500×200×300 | 中型生产线辅助支撑 | 3-4.5 | 单 T 型槽(宽 18mm) |

| 2500×250×300 | 中型设备长期放置 | 4-6 | 双 T 型槽(宽 18mm) |

| 2500×300×350 | 重型设备焊接、检测 | 6-8 | 双 T 型槽(宽 22mm) |

| 2500×300×400 | 重型生产线承载 | 7-9 | 三 T 型槽(宽 22mm) |

| 3000×300×300 | 大型设备拼接、装配 | 6-8 | 双 T 型槽(宽 22mm) |

| 3000×300×350 | 大型工件试验、调试 | 7-9 | 三 T 型槽(宽 22mm) |

| 3000×300×400 | 重型生产线核心支撑 | 8-10 | 三 T 型槽(宽 28mm) |

| 3000×320×400 | 超重型设备固定 | 9-12 | 四 T 型槽(宽 28mm) |

| 4000×300×350 | 大型生产线拼接平台 | 8-10 | 三 T 型槽(宽 22mm) |

| 4000×320×400 | 超重型设备装配基地 | 10-13 | 四 T 型槽(宽 28mm) |

| 5000×350×400 | 巨型工件检测、试验 | 12-15 | 四 T 型槽(宽 28mm) |

| 5000×400×450 | 特重型生产线承载 | 15-20 | 五 T 型槽(宽 32mm) |

二、地轨核心配套参数

材质与工艺

主体采用高强度灰铸铁 HT200-HT300,工作面硬度 HB170-240,经 600-700℃人工退火或 2-3 年自然时效处理,消除内应力。抗拉强度≥250N/mm²,确保长期承载不变形。

精度标准

上表面不平度:全长内≤0.3mm

上下表面平行度:全长内≤1.0mm

直线度:全长内≤8mm

安装后水平偏差:任意 1m 长度内≤1mm,全长≤2mm

定制说明

支持按图纸定制非标准尺寸(如长度超 5000mm、特殊槽型 / 孔位),可通过多根拼接形成大型承载平台,拼接处平行度偏差≤2mm。

三、地轨选型参考

轻型场景(承载<3 吨 / 米):优先选择宽度≤200mm、高度≤150mm 规格(如 1500×150×150);

中型场景(承载 3-8 吨 / 米):推荐宽度 200-300mm、高度 200-350mm 规格(如 2500×250×300);

重型场景(承载>8 吨 / 米):选用宽度≥300mm、高度≥350mm 规格(如 4000×320×400)。