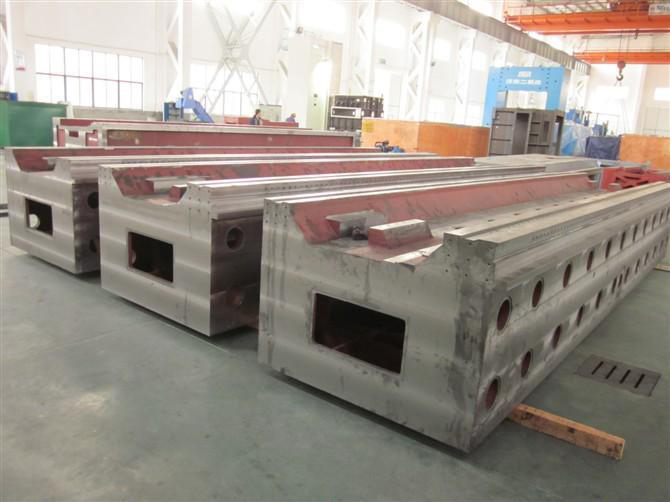

机床铸件

在机床设备的构成中,机床铸件扮演着 “基石” 般的关键角色,它不仅是机床床身、立柱、横梁、工作台等核心结构的主要载体,更直接影响着机床的精度、稳定性与使用寿命。作为机床制造领域的核心基础部件,优质的机床铸件能够为后续精密加工、装配及长期运行提供坚实保障,是衡量机床整体性能的重要指标之一。一、产品核心构成与材料选择机床铸件的核心构成围绕机床关键承重与功能结构展开,常见产品类型包括机床床身铸件、立柱铸

咨询热线: 400-050-7100 / 15733708867

在机床设备的构成中,机床铸件扮演着 “基石” 般的关键角色,它不仅是机床床身、立柱、横梁、工作台等核心结构的主要载体,更直接影响着机床的精度、稳定性与使用寿命。作为机床制造领域的核心基础部件,优质的机床铸件能够为后续精密加工、装配及长期运行提供坚实保障,是衡量机床整体性能的重要指标之一。

一、产品核心构成与材料选择

机床铸件的核心构成围绕机床关键承重与功能结构展开,常见产品类型包括机床床身铸件、立柱铸件、横梁铸件、工作台铸件、滑座铸件及变速箱体铸件等。不同类型的铸件根据其承载强度、精度要求及使用场景,在材料选择上存在明确区分,其中应用最广泛的为灰铸铁与球墨铸铁:

灰铸铁(如 HT200、HT250、HT300):凭借优异的减震性、耐磨性与良好的铸造性能,成为中低端至中端机床铸件的首选材料。其内部石墨呈片状分布,能有效吸收机床运行时产生的振动,减少切削过程中的颤振,保障加工精度;同时,灰铸铁的切削性能良好,便于后续精密加工,且成本相对较低,适合批量生产。

球墨铸铁(如 QT400-18、QT500-7、QT600-3):通过球化处理使石墨呈球状分布,大幅提升了材料的强度、韧性与疲劳 resistance,常用于高端机床或承载负荷较大的铸件(如大型机床床身、重型工作台)。球墨铸铁不仅具备接近钢的强度,还保留了铸铁良好的减震性,能满足高精度、高负荷机床长期稳定运行的需求。

特殊材质选择:对于有极端工况需求的场景(如高温、耐腐蚀环境),部分机床铸件会采用合金铸铁(如高铬铸铁、镍硬铸铁)或铸钢材料,但因成本较高、铸造工艺复杂,应用范围相对有限。

二、先进制造工艺与技术优势

机床铸件的制造工艺直接决定了其内在质量与外观精度,行业内主流工艺已形成 “精准控制、高效成型、严格检测” 的完整流程,核心工艺环节包括:

熔炼工艺:采用中频感应电炉进行熔炼,精准控制铁水成分(如碳、硅、锰、磷、硫含量)与温度(一般控制在 1450-1550℃),确保铁水流动性与铸件力学性能稳定。部分高端铸件还会通过加入稀土元素进行微合金化处理,进一步提升材料韧性与耐磨性。 造

型工艺:主流采用树脂砂造型(如呋喃树脂砂、酚醛树脂砂),相比传统粘土砂造型,树脂砂型具有强度高、透气性好、表面光洁度高的优势,能有效减少铸件气孔、砂眼、夹渣等缺陷,保证铸件尺寸精度(尺寸公差可达 CT8-CT10 级)。对于复杂结构铸件(如多腔变速箱体),还会采用消失模铸造工艺,实现近净形成型,减少后续加工余量。

浇注与冷却工艺:根据铸件结构特点设计合理的浇注系统(如底注式、阶梯式浇注),控制浇注速度与压力,避免铁水冲刷砂型导致缺陷;冷却过程中采用随炉缓冷或可控冷却方式,减少铸件内部应力,防止铸件开裂或变形,大型铸件(重量超过 10 吨)的缓冷时间可达 72 小时以上。

后续处理工艺:铸件成型后需进行清砂(采用抛丸清理或水力清砂)、去除浇冒口、热处理(如时效处理、退火处理)等工序。其中,时效处理是关键环节,通过自然时效(放置 6-12 个月)或人工时效(高温保温 20-40 小时),消除铸件内部残余应力,稳定铸件尺寸,避免后续加工或使用过程中因应力释放导致精度偏差。

三、核心性能优势与应用场景

优质机床铸件凭借材料与工艺的双重保障,具备四大核心性能优势,可满足不同类型机床的使用需求:

高稳定性:通过严格的时效处理与材质控制,铸件尺寸稳定性优异,长期使用(5-10 年)后精度衰减率低于 0.1mm/m,能保障机床长期保持高精度加工状态,尤其适合精密数控车床、加工中心等对精度要求严苛的设备。

强承载性:灰铸铁铸件的抗压强度可达 200-300MPa,球墨铸铁铸件可达 400-600MPa,能承受机床切削过程中的冲击力与静载荷(如大型工作台可承载 5-50 吨工件),适用于重型机床、龙门铣床等重载设备。

优减震性:铸铁材料内部的石墨结构能有效吸收振动能量,机床运行时的振动振幅可控制在 0.005mm 以内,减少振动对切削刀具与工件的影响,提升加工表面光洁度(可达到 Ra0.8-Ra1.6μm),广泛应用于磨床、齿轮加工机床等对振动敏感的设备。

高耐磨性:铸件表面经过精密加工后,配合润滑油膜,磨损量极低,机床导轨等易磨损部位的使用寿命可达 10000 小时以上,降低设备维护成本,适合大批量生产的自动化机床生产线。 在应用场景上,机床铸件已覆盖整个机床行业,从通用机床(车床、铣床、刨床)到专用机床(齿轮机床、曲轴机床、模具加工机床),从中小型机床(重量 1-5 吨)到大型 / 重型机床(重量 50-500 吨,如落地镗铣床、重型龙门加工中心),均离不开高品质机床铸件的支撑。

此外,在航空航天、汽车制造、模具加工、工程机械等依赖高精度机床的领域,机床铸件的性能直接影响终端产品的加工质量。

四、质量控制与售后服务

为确保每一件机床铸件符合质量标准,行业内普遍建立了全流程质量控制体系,关键检测环节包括: 材质检测:通过光谱分析仪检测铁水成分,确保符合材质标准;采用拉力试验机、硬度计检测铸件的抗拉强度、硬度(灰铸铁硬度一般为 HB180-240,球墨铸铁为 HB190-250)等力学性能。

外观与尺寸检测:

采用三维坐标测量仪、游标卡尺、深度尺等工具,检测铸件尺寸精度与形位公差;通过渗透检测(PT)、超声波检测(UT)等无损检测手段,排查铸件内部气孔、裂纹等缺陷,确保铸件合格率达到 99% 以上。

性能验证:对成品铸件进行振动测试、载荷测试与时效稳定性测试,模拟实际使用工况,验证铸件性能是否满足设计要求。

在售后服务方面,正规厂家会为机床铸件提供完善的售后保障:提供详细的产品质量报告与材质证明;针对客户个性化需求(如特殊尺寸、材质定制)提供专属设计与生产方案;若出现质量问题(如开裂、严重变形),可提供免费维修或更换服务;部分厂家还会提供长期技术咨询,协助客户解决铸件使用过程中的问题。

机床铸件产品规格表

以下规格表涵盖主流机床铸件类型,结合材料特性、尺寸范围、力学性能及适用场景,为选型提供精准参考(注:可根据客户需求定制特殊规格)。

| 铸件类型 | 型号规格代号 | 材质类型 | 尺寸范围(长 × 宽 × 高) | 重量范围 | 核心力学性能指标 | 适用机床类型 | 关键特点 |

| 机床床身铸件 | JS-CS-01 | 灰铸铁 HT250 | 1000×500×300mm - 8000×2500×1200mm | 0.5-50 吨 | 抗拉强度≥250MPa,硬度 HB180-220 | 普通车床、铣床、钻床 | 减震性好,成本适中,适合批量生产 |

| 机床床身铸件 | JS-CS-02 | 球墨铸铁 QT500-7 | 2000×800×400mm - 12000×3500×1500mm | 2-120 吨 | 抗拉强度≥500MPa,硬度 HB190-230 | 数控车床、加工中心、重型铣床 | 强度高,尺寸稳定性好,承载能力强 |

| 立柱铸件 | JS-LZ-01 | 灰铸铁 HT300 | 800×600×1500mm - 5000×1800×4000mm | 1-80 吨 | 抗拉强度≥300MPa,硬度 HB200-240 | 立式铣床、加工中心、钻攻中心 | 刚性强,抗弯曲性能优异 |

| 立柱铸件 | JS-LZ-02 | 球墨铸铁 QT600-3 | 1200×800×2000mm - 6000×2200×5000mm | 3-150 吨 | 抗拉强度≥600MPa,硬度 HB220-250 | 重型立式加工中心、龙门铣床 | 耐疲劳,长期载荷下变形量小 |

| 横梁铸件 | JS-HL-01 | 灰铸铁 HT250 | 1500×400×300mm - 10000×800×600mm | 0.8-60 吨 | 抗拉强度≥250MPa,硬度 HB180-220 | 龙门刨床、轻型龙门铣床 | 轻量化设计,安装灵活性高 |

| 横梁铸件 | JS-HL-02 | 球墨铸铁 QT500-7 | 2000×600×400mm - 15000×1200×800mm | 2-180 吨 | 抗拉强度≥500MPa,硬度 HB190-230 | 重型龙门加工中心、大型落地镗床 | 承载能力极强,抗扭性能好 |

| 工作台铸件 | JS-GT-01 | 灰铸铁 HT250 | 500×500×150mm - 4000×2000×500mm | 0.2-30 吨 | 抗拉强度≥250MPa,硬度 HB180-220 | 普通车床、磨床、小型加工中心 | 表面平整度高,切削性能好 |

| 工作台铸件 | JS-GT-02 | 球墨铸铁 QT500-7 | 1000×800×200mm - 8000×4000×800mm | 1-100 吨 | 抗拉强度≥500MPa,硬度 HB190-230 | 重型车床、大型磨床、重载工作台 | 耐磨损,可承载 5-50 吨工件 |

| 滑座铸件 | JS-HZ-01 | 灰铸铁 HT200 | 300×200×150mm - 2000×800×300mm | 0.1-10 吨 | 抗拉强度≥200MPa,硬度 HB160-200 | 小型数控车床、钻床 | 运动灵活性高,摩擦系数小 |

| 滑座铸件 | JS-HZ-02 | 球墨铸铁 QT400-18 | 500×300×200mm - 3000×1000×400mm | 0.5-25 吨 | 抗拉强度≥400MPa,硬度 HB170-210 | 中型加工中心、铣床滑台 | 韧性好,抗冲击,适合频繁运动 |

| 变速箱体铸件 | JS-BX-01 | 灰铸铁 HT250 | 200×150×100mm - 800×600×400mm | 0.05-5 吨 | 抗拉强度≥250MPa,硬度 HB180-220 | 普通机床变速箱、小型传动系统 | 密封性好,内部型腔精度高 |

| 变速箱体铸件 | JS-BX-02 | 球墨铸铁 QT500-7 | 300×200×150mm - 1200×800×500mm | 0.2-12 吨 | 抗拉强度≥500MPa,硬度 HB190-230 | 数控机床变速箱、重型传动系统 | 耐高压,传动稳定性好 |

规格说明备注

尺寸公差:所有铸件尺寸公差符合 GB/T 6414-2022《铸件 尺寸公差、几何公差与机械加工余量》标准,默认精度等级为 CT8-CT10 级,特殊需求可提升至 CT7 级。

表面质量:铸件表面粗糙度 Ra≤12.5μm,关键配合面粗糙度 Ra≤6.3μm,无明显砂眼、气孔、裂纹等缺陷(缺陷标准符合 GB/T 1348-2022《球墨铸铁件》及 GB/T 9439-2010《灰铸铁件》)。

热处理要求:所有铸件均经过时效处理(自然时效≥6 个月或人工时效≥24 小时),消除残余应力;球墨铸铁铸件可额外提供正火、调质等热处理方案,提升力学性能。

定制服务:支持根据客户提供的图纸或样品,定制特殊尺寸、材质(如合金铸铁、铸钢)、结构的铸件,最小定制重量 0.01 吨,最大定制重量 500 吨,生产周期 30-90 天(根据规格调整)。