近日,汉新量具制造(沧州)有限公司研发团队传来重磅喜讯 —— 在铸铁平台生产技术领域取得关键性突破。此次突破不仅解决了传统铸铁平台生产中存在的精度稳定性不足、生产周期长等行业痛点,更将公司铸铁平台产品的核心性能提升至行业领先水平,为精密制造领域提供了更高品质的测量基准解决方案。

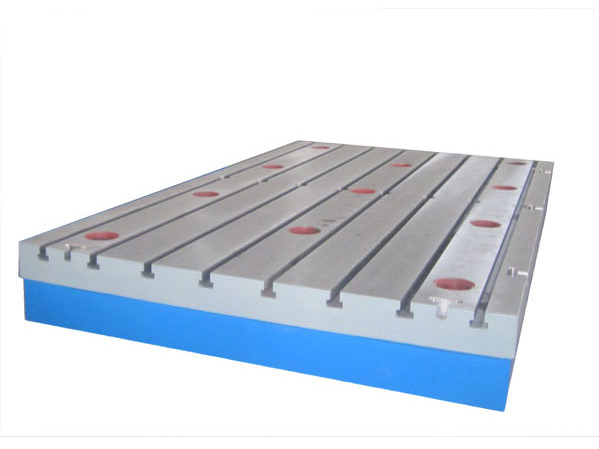

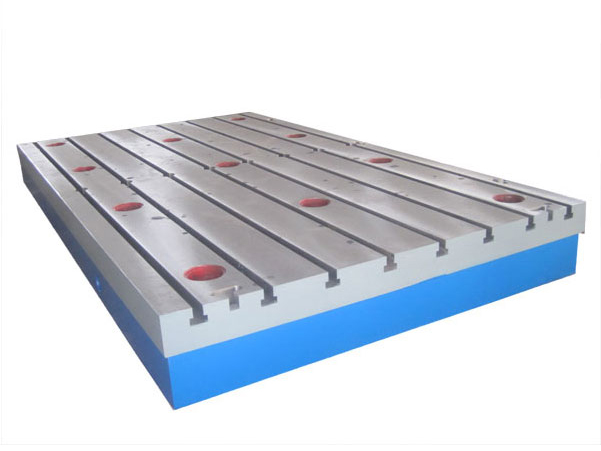

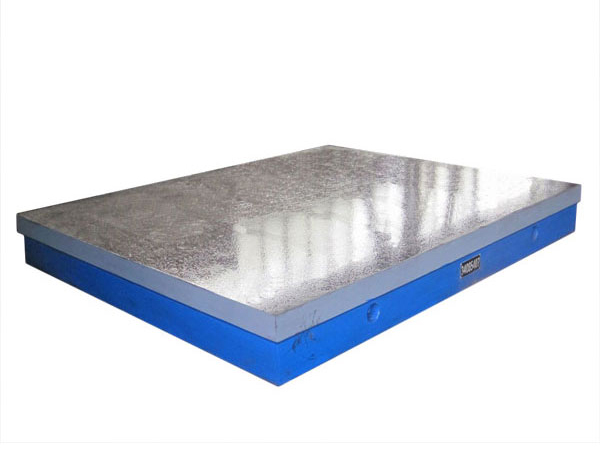

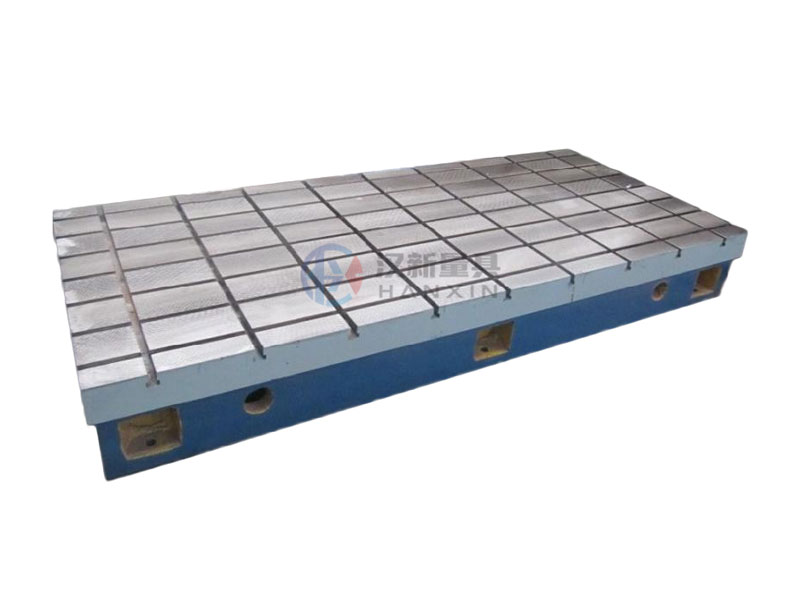

作为量具产品体系中的核心基础部件,铸铁平台广泛应用于机械加工、仪器检测、模具制造等领域,其材质稳定性、平面精度及抗磨损性能直接影响下游产业的生产精度与效率。此前,传统铸铁平台生产过程中,因材质配比不合理、时效处理工艺滞后等问题,常出现产品使用后期精度衰减快、表面易变形等情况,且传统工艺生产周期长达 45-60 天,难以满足市场对快速交付的需求。

针对这些行业难题,汉新量具研发团队组建专项攻关小组,历经 8 个月的反复试验与优化。团队首先在材质配方上实现创新,通过调整灰铸铁中碳、硅、锰等元素的配比比例,并引入微量合金元素,使铸铁材质的抗拉强度提升 20%,同时增强了材质的抗变形能力;其次,在时效处理环节,研发团队摒弃传统的自然时效工艺,创新采用 “阶梯式人工时效 + 振动时效” 复合工艺,将应力消除率从传统工艺的 60% 提升至 92% 以上,有效避免了平台在加工及使用过程中的精度偏移;此外,团队还对加工环节的铣削路径进行算法优化,结合引入的高精度加工中心,使铸铁平台的平面度误差控制在 0.02mm/m² 以内,远超国家一级精度标准。

经第三方权威检测机构验证,汉新量具此次技术突破后的铸铁平台产品,不仅平面精度、材质稳定性均达到行业顶尖水平,生产周期也缩短至 30 天以内,较传统工艺效率提升 40%。同时,新产品的抗磨损性能显著增强,使用寿命较市场同类产品延长 30%,在低温、高湿等复杂工况下仍能保持稳定精度,可满足航空航天、高端装备制造等高精度领域的严苛需求。

“此次铸铁平台生产技术突破,是公司坚持‘技术驱动’战略的重要成果。” 汉新量具研发负责人表示,相关技术已同步应用于公司铸铁平尺、铸铁弯板等系列产品的生产升级。未来,公司将继续加大研发投入,围绕精密量具核心技术持续深耕,推动更多创新成果落地转化,为行业高质量发展注入新动能。

产品已获得河北恒宇精密机械有限公司、天津航天科工装备制造有限公司、山东锐科高端模具厂 3 家高端装备制造企业的订单。“我们之前使用的传统铸铁平台,在连续高强度作业 3 个月后,平面精度就出现明显偏差,需要频繁校准,严重影响生产效率。用汉新量具的产品后,连续使用半年,精度依然稳定,而且 30 天的交付周期比之前合作的供应商快了近一半,完全契合我们紧急订单的生产需求。” 河北恒宇精密机械有限公司生产总监张伟在接受采访时评价道。天津航天科工装备制造有限公司质检部经理李娜也表示:“航天装备对测量基准的精度要求极高,汉新量具这款铸铁平台的平面度误差控制得非常出色,在我们的高低温环境测试中,精度波动始终在允许范围内,后续我们计划将其作为核心测量工位的指定设备。”

市场反馈显示,客户对产品的精度稳定性及交付效率高度认可,预计年内该系列产品将成为公司核心增长点,进一步巩固汉新量具在量具行业的技术领先地位。