铸铁平台的生产工序主要包括以下步骤:

1. 设计与模具准备

设计:根据需求绘制平台图纸,确定尺寸、形状、结构细节和精度。

模具制作:依据图纸制作消失模或木模或金属模具,然后制作砂模。

2. 熔炼与浇注

熔炼:将生铁、合金鉄及废钢等原料在熔炉中加热至液态,调整化学成分。

浇注:将铁水倒入模具,确保充填均匀。

3. 冷却与脱模

冷却:浇注后自然冷却至铁水凝固。

脱模:冷却后取出铸件,清理残留砂型。

4. 清理与修整

清理:去除毛刺、飞边等多余部分。

修整:抛丸处理,人工打磨表面,确保平整度和光洁度。

5. 热处理

退火:消除内应力,改善机械性能。

淬火与回火:提高硬度和耐磨性。

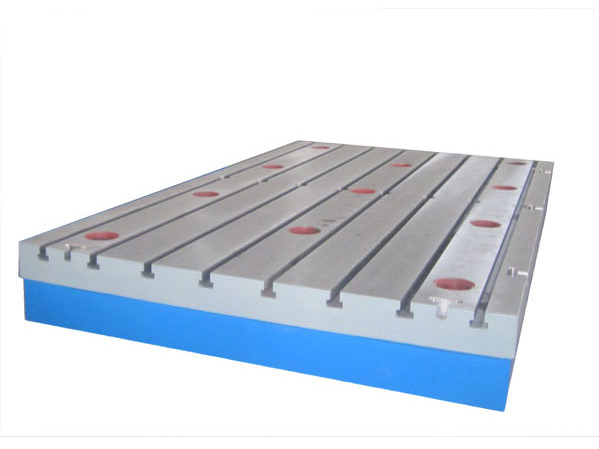

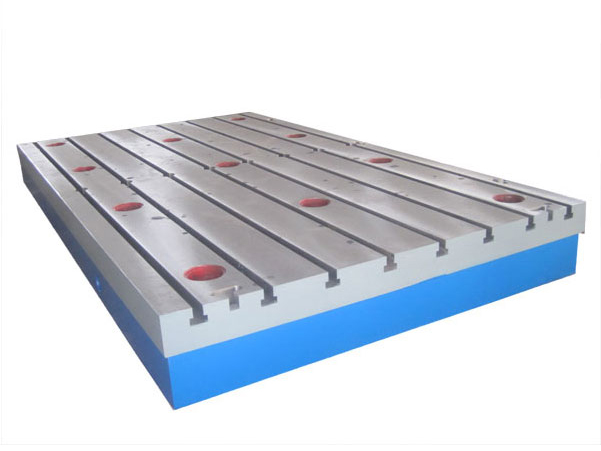

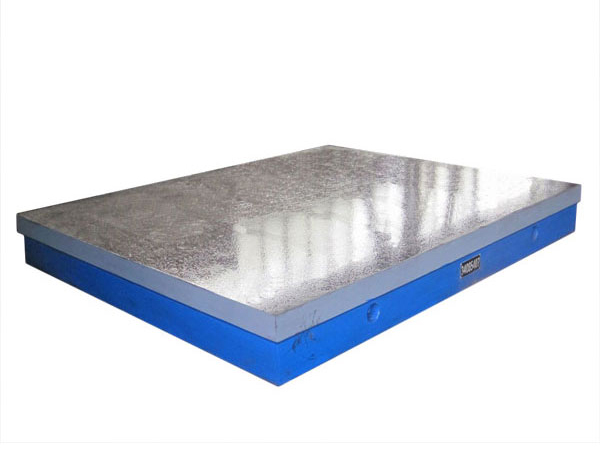

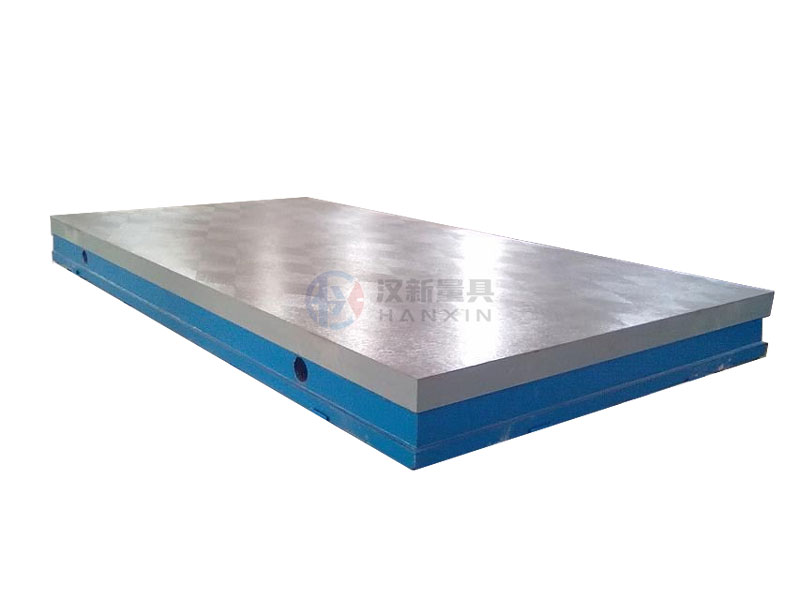

6. 机械加工

粗加工:初步加工至接近最终尺寸。

精加工:使用精密机床达到图纸要求的精度和表面质量。

7. 检验与测试

尺寸检验:检查尺寸是否符合图纸要求。

硬度测试:测试硬度是否达标。

无损检测:通过超声波或射线检测内部缺陷。

8. 表面处理

防锈处理:加工面进行防锈处理。

涂装:四周及非加工面喷涂底漆和面漆。

9. 包装与发货

包装:使用防震、防磕碰、防潮材料包装。

发货:汽车运输,按客户要求运输至指定地点。

10. 安装与调试(如需)

现场安装:在客户现场安装调试,确保正常运行。

这些工序确保了铸铁平台的质量和性能满足要求。