选择适合的铸铁检验平台,核心是匹配自身用途、精度需求、载荷条件与使用环境,需按"明确需求→量化指标→筛选参数→落地选型"的逻辑逐步推进,具体步骤如下:

一、第一步:明确核心用途(决定平台类型)

不同用途对应不同功能设计的平台,需优先锁定使用场景:

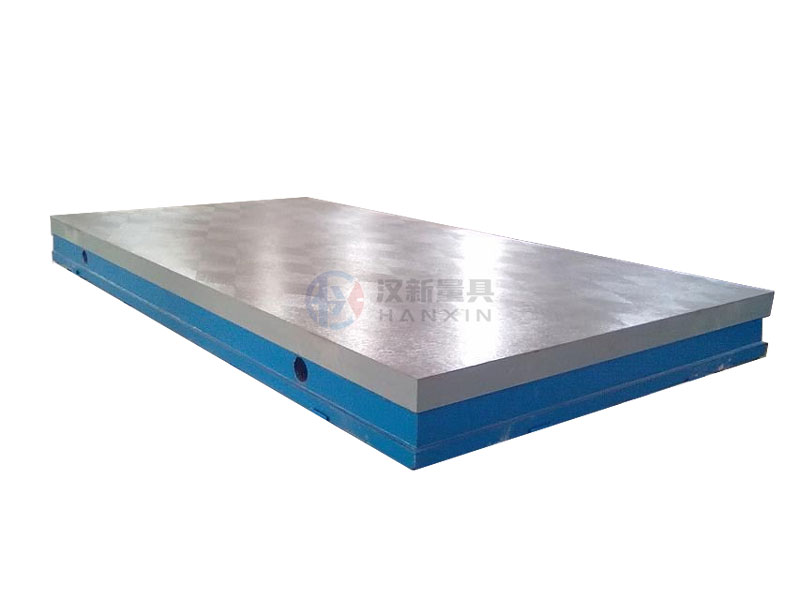

精密尺寸检测/仪器校准:选通用检验平台(无额外槽孔,表面平整),重点关注平面度精度与减震性;

工件划线/标记加工位置:选划线平台(表面带刻度线或定位孔),需兼顾耐磨性与刻度清晰度;

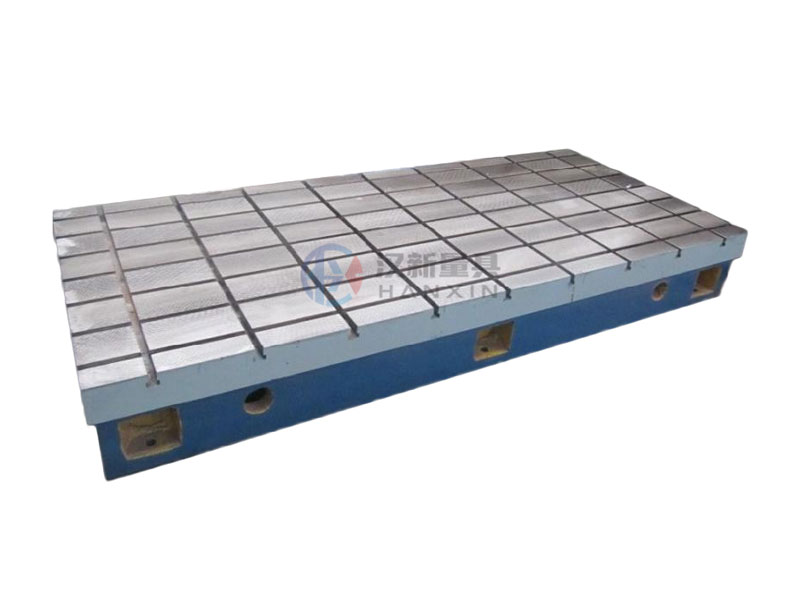

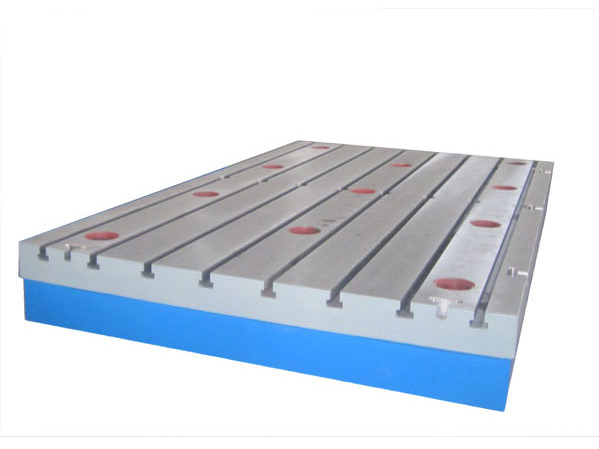

零部件组装/设备调试:选装配平台(可带T型槽/螺纹孔),优先考虑承载能力与结构稳定性;

焊接作业/焊后检测:选三维柔性焊接平台(可带T型槽/光滑孔)(耐高温、防粘渣处理),材质需抗冲击、不易变形;

超大型工件检测:选拼接式平台(模块化组合),需确认拼接精度与地基适配性。

二、第二步:确定精度等级(匹配测量需求)

精度等级直接决定检测结果的可靠性,需结合用途量化精度要求:

高精度需求(如计量检定、微米级零件检测、实验室基准):选00级/0级,材质优先大理石平台、花岗石平台(精度恒定性好);

常规精度需求(如普通机械零件检测、常规划线):选1级,性价比最高,适配大部分工业场景;优选HT250-300铸铁平台

低精度需求(如重型毛坯件粗检、焊接定位):选2级/3级,无需高加工精度,重点关注承载与耐用性。可选HT200材质的铸铁平台

参考:若检测误差要求≤0.02mm,至少选0级;误差要求≤0.1mm,1级即可满足。

三、第三步:评估载荷与尺寸(确定平台规格)

尺寸选择:平台公称尺寸需≥工件最大外形尺寸(预留装夹/测量空间,通常单边预留100~200mm);

若工件为圆形,优先选圆形平台;

超大型工件(如>3m×8m)选多块拼接式平台。

载荷计算:根据工件重量+工装重量,确定平台承载能力:

中低载荷(≤5吨):选灰铸铁(HT200/HT250)即可,成本低且满足需求;

重载(5~20吨):选HT250-300灰铸铁或QT450-10球墨铸铁;

超重载(>20吨):优选HT300-350灰铸铁,或者球墨铸铁(QT500-7/QT600-3),抗拉强度高、抗变形能力强。

四、第四步:考量使用环境(筛选特殊处理工艺)

环境因素直接影响平台寿命与精度稳定性,需针对性选择:

潮湿/腐蚀性环境(如化工车间、海洋装备检测):选表面镀锌/镀铬或喷涂防腐涂层的平台,避免基体生锈;

振动干扰大的环境(如生产线旁、机床附近):选灰铸铁平台(减震性优于球墨铸铁),减少振动对测量的影响;

频繁摩擦/划线场景(如大批量零件检测):选表面淬火处理的平台(耐磨性提升3~5倍);

温度波动大的环境(如室外/高温车间):选经人工时效+自然时效双重处理的平台或者耐高温铸铁平台,避免温度导致的内应力变形。

五、第五步:选择材质与结构细节

1.材质决策(结合载荷与用途):

需求场景 | 推荐材质 | 理由 |

常规检测 / 划线(中低载荷) | 灰铸铁 HT250 | 减震好、精度易保证、性价比高 |

重载 / 抗冲击(装配 / 焊接) | 球墨铸铁 QT450 | 抗拉强、抗变形、寿命长 |

高精度基准平台 | 灰铸铁 HT300(时效处理) | 精度持久、减震性适配精密测量 |

2.结构细节:

需固定工件/夹具:选带T型槽的平台(T型槽数量/间距根据工装尺寸确定);

无固定需求:选平板式平台(表面无槽孔,平面度更高);

移动/便携需求:选带吊装孔或轻量化设计的平台(需平衡重量与刚性)。

六、第六步:验证附加要求(避免后期适配问题)

安装条件:若现场地基薄弱,选拼接式平台(分散载荷)或带调平装置的平台;

精度持久性:要求使用5年以上精度不衰减的,需确认平台经"两次时效处理"(铸造后+粗加工后);

验收标准:要求提供第三方检测报告(如平面度检测证书),确保精度达标。

总结:选型决策流程

1.明确用途→2. 确定精度等级→3. 计算工件尺寸与载荷→4. 评估使用环境→5. 选定材质/结构→6. 验证安装与验收要求

按此流程筛选,可避免"精度过高浪费成本"或"承载不足导致变形"的问题,实现需求与平台的精准匹配。

现在咨询汉新量具可根据具体的工件尺寸、承载重量和使用场景,帮你推荐具体的平台规格(精度 + 材质 + 尺寸)。